功能规格

作为一种精密干式等离子体清洗系统,它在半导体封装过程中有效去除污染物,提升材料表面性能,并改善附着力。

兼容各种生产线,实现全自动化等离子体清洗。

产品特点

标准化的等离子体清洁过程不会对产品表面造成损伤,且清洁过程

在真空环境中选择,清洁表面不会受到灰尘、氧化和其他二次污染;

与传统的独立系统相比,在线等离子体清洁设备提供了更高的自动化、效率、清洁度和适应性,使其成为大规模全自动生产的理想选择。

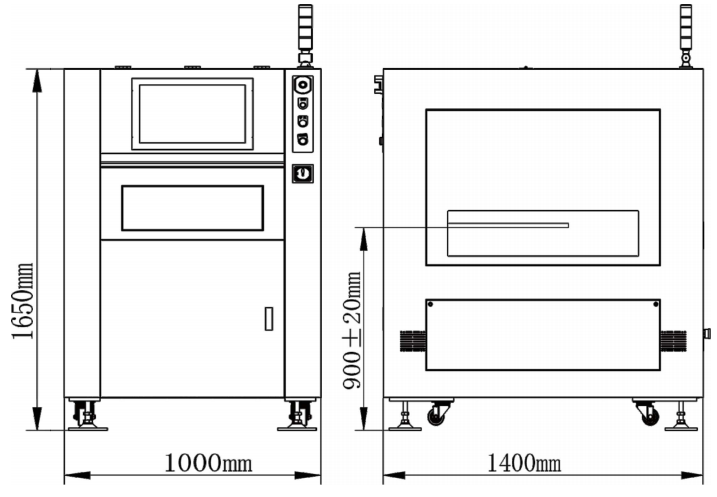

产品尺寸

技术参数

项目 | 输入:PL-1200 |

维度 | 1000*1400*1650毫米 |

产品清洁范围 | 50*50毫米/500*500毫米 |

输送机高度 | 900±20毫米 |

控制系统 | PLC+触摸屏 |

喷嘴数量 | 1-4喷枪 |

输送负载 | ≤15千克 |

应用程序 | 电子、半导体、光学、汽车、医疗设备、包装等行业 |

控制模式 | PLC自动控制,支持远程监控和控制,具有数据记录和存档功能 |

气体类型 | 大气层,氧气,全氟化碳,氩(可选) |

安全保护功能 | 配备多种安全机制,如过载保护、异常气流保护、 |

系统稳定性 | 高稳定性设计,连续工作时间长达24小时,具备抗干扰和耐高温性能 |

工作压力 | 0.1-0.5 MPa(可调,适用于不同工作环境) |

操作模式 | 人机界面(HMI)计算机操作,配备实时监控 |

清洁速度 | 5米/分钟 - 30米/分钟,可根据清洁强度和材料类型进行调整 |

清洁效果 | 它可以有效去除油污、灰尘、氧化层、颗粒等,增强表面附着力,提高后续涂层和粘结效果。 |

工作温度 | 10-30℃ |

产品功能

1. 核心技术

大气压力等离子体清洗:无需真空环境,节能。

多气体兼容性:支持氧气、氩气和氮气等工艺气体。

2. 自动化性能

输送带集成:可调速度(0.5-5米/分钟),适用于不同生产线节奏。

自动触发:光电传感器控制启动和停止,减少手动干预。

3. 质量控制

均匀处理:多喷嘴阵列设计确保表面处理的一致性。

实时监测:内置电导率/温度传感器,异常情况自动报警。

4. 安全和维护

防静电设计:防止对敏感组件造成损坏。

模块化结构:喷嘴或电极的快速更换,方便维护。

应用领域

1. 电子行业

PCB 制造:清除钻孔残渣并增强金属化孔的附着力。

半导体封装:晶圆表面活化以提高引线键合可靠性。

2. 医疗护理和包装

医疗导管/植入物:灭菌前表面处理以增强生物相容性。

食品包装:PE/PP薄膜处理,优化油墨印刷效果。

3. 汽车和航空

动力锂电池:电极清理以改善涂层均匀性。

复合材料:碳纤维粘接前的等离子体活化。

5. 科学研究与新兴领域

柔性电子:ITO玻璃/膜清洁。

纳米材料:基底表面能调控。

产品常见问题

问1:与传统溶剂清洗相比,等离子体清洗有哪些优势?

A1: 氦等离子体清洗不需要化学试剂,不留污染残渣,可以处理微米级的毛孔,适用于医疗和半导体等高精度行业。

Q2: 设备需要特殊的气体供应吗?

A2: 标准配置支持压缩空气。可选连接氧气/氩气瓶。气体种类可根据材料要求进行选择。

Q3: 如何处理不同宽度的材料?

A3:喷嘴间距可调(100-600mm),或者可以定制超宽版本(更大1200mm)。

Q4: 设备消耗多少能量?

A4: 平均功率为3-5千瓦,与真空等离子设备相比,节省超过60%的能源。

Q5: 支持非连续生产吗?

A5:它可以切换到手动模式进行单件加工(可选工作件定位平台)。

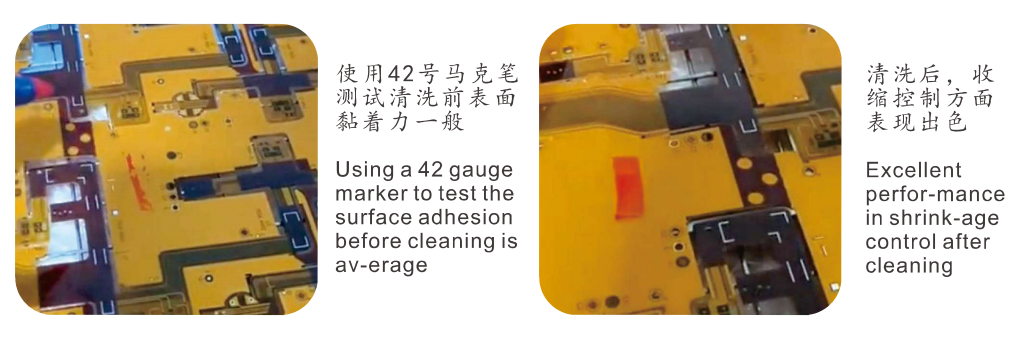

产品样本